センタレス加工とは?

センタレス加工とは、センタレス固定された支持刃(ブレード)と、回転する調整車(コントローラー)、 研削砥石の3点支持で工作物の回転と送りを調整することによって、工作物の外周を研削する加工方法です。

自動供給装置などと組み合わせることで量産に対応でき、長尺の工作物でも全体を支持刃で支持できるため、 たわみが少なく研削精度を一定に保つことができます。

センタレス加工の必要性

通し研削(センタースルー研削加工)

調整車(コントローラー)の軸心を、加工物の軸心に対して 1°~4°傾ける事により 工作物が軸方向に送られ連続的に研削できる加工方法です。量産品等の外径研削加工には最適な加工方法と言えます。

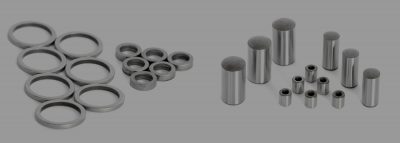

停止研削(インフィード研削)

工作物を支持刃(ブレード)と、回転する調整車(コントローラー)で支持し、砥石を送り込んで研削加工を行う加工方法です。工作物の形状に合わせて調整車や砥石を成型することにより段付きやテーパー、R形状まで加工することが可能です。当社では、インフィード研削として記載をしています。

センターレス研削のメリット

1.連続生産が可能なので、加工時間の短縮ができる

一つ目はやはり、連続での生産が可能であるという点です。センターレス研削を行うことで、円筒研削を求められる製品において、連続加工が可能となり、加工時間の短縮を実現できます。

2.支持刃があるので加工物のたわみの影響がなく長尺物の加工ができる

当社では短い製品を扱うことも多いですが、長尺物の円筒研削加工において精度が安定するという点も一つのメリットと言えます。円筒度を求められるもの(真円度を長手方向に一定で求める製品)には最適な加工方法と言えます。

3.加工物にセンター穴を開ける必要がない

別ページにも記載がありますが、センタレス研削加工は円筒研削盤で行う製品を効率良く、生産性高く、加工する工法として工法転換をご提案することがありますが、特にメリットといえるのが、センター穴の有無です。円筒研削盤での加工となると、センター位置を出す必要があり、一工程増えますが、センタレス研削加工の場合には、中心位置は砥石の回転により機構上だしていくことができるので、センター穴の加工が不要となり、工程短縮が実現可能です。

センタレス加工による工法転換VA・VE提案事例

1.円筒研削加工からセンタレス研削加工への変更によるコストダウン

生産ロット数が少ないリング形状の製品は、段取替え工数によるコストアップを避けるため、比較的段取時間が少ない円筒研削盤で加工します。しかし、円筒研削盤では砥石の大きさなど研削の力が足りない製品も有り、結果的にコストアップになる事もあります。対象の部品の加工数量が増えるほど、別の研削加工の方法を検討する必要が有ります。

2.センタレス研削加工による複数箇所の同時研削加工でコストダウン

円筒研削機により複数回段取り替えをくり返して加工をしているシャフト形状の部品があります。具体的に上図のシャフト形状部品の例では、円筒研削盤にて1箇所ずつ研削加工を行い、複数回の段取り替えを繰り返すことで、合計4工程の加工が必要となります。

3.段付き形状ワークをセンタレス連続研削加工でコストダウン

段付き形状や薄物形状のワークが有りますが、いずれもバランスが悪く自立できません。図面に指示が無ければ、通常、端面研削は行いませんので、端面の旋削精度のバラツキやワークとワークの密着度が悪くなります。

量産精密研削加工.comが強みとするオリジナルサービス

1.プレス・鍛造・切削品 研磨一貫対応サービス

量産精密研削加工.comを運営する株式会社小西製作所では、研削加工だけではなく、社内で一貫して対応することができ、生産リードタイムの短縮も実現します。国内でも有数の社内設備と加工技術者の経験を活かし、数ミクロン台の幾何公差を充たす超高精度研削加工の実現が可能です。さらに熱処理・メッキ・塗装等をお客様の要望に合わせ、選定、提案を行うことが可能ですので、お気軽にご相談ください。

2.研磨・研削 量産品コストダウン提案サービス

「量産精密研削加工.com」を運営する株式会社小西製作所では、内外研削・平面研削等の研削加工をすべて網羅し、量産体制を完備。ボールベアリングでは全世界に製品を提供しております。さらに研削加工設備を活かしたVA・VE提案を行い、既存の加工方法から最大で40%以上のコストダウンを実現し、量産メリットをお客様にご提案いたします。